Cat:Výrobky

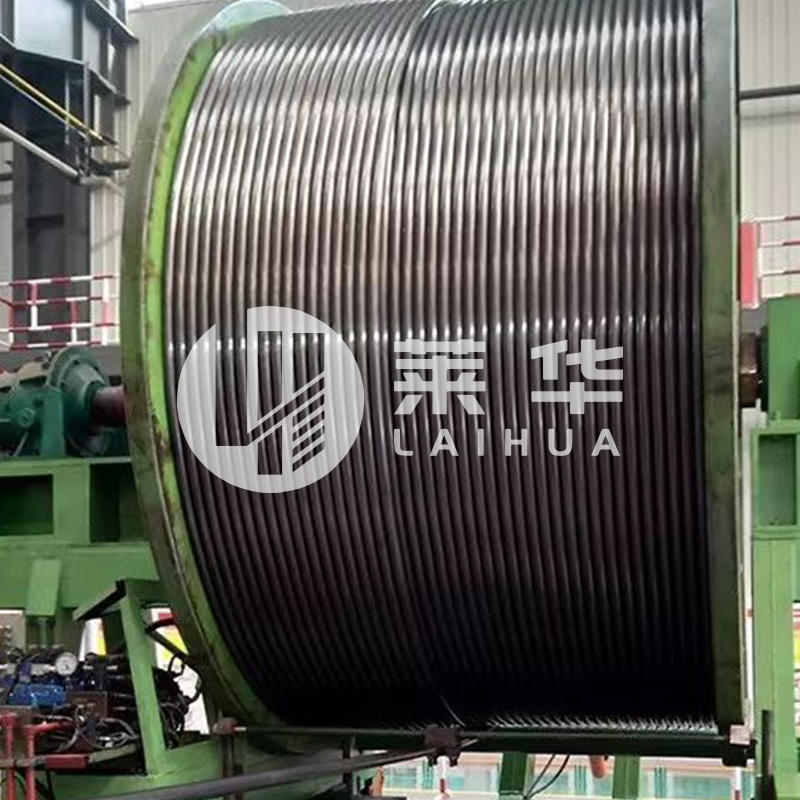

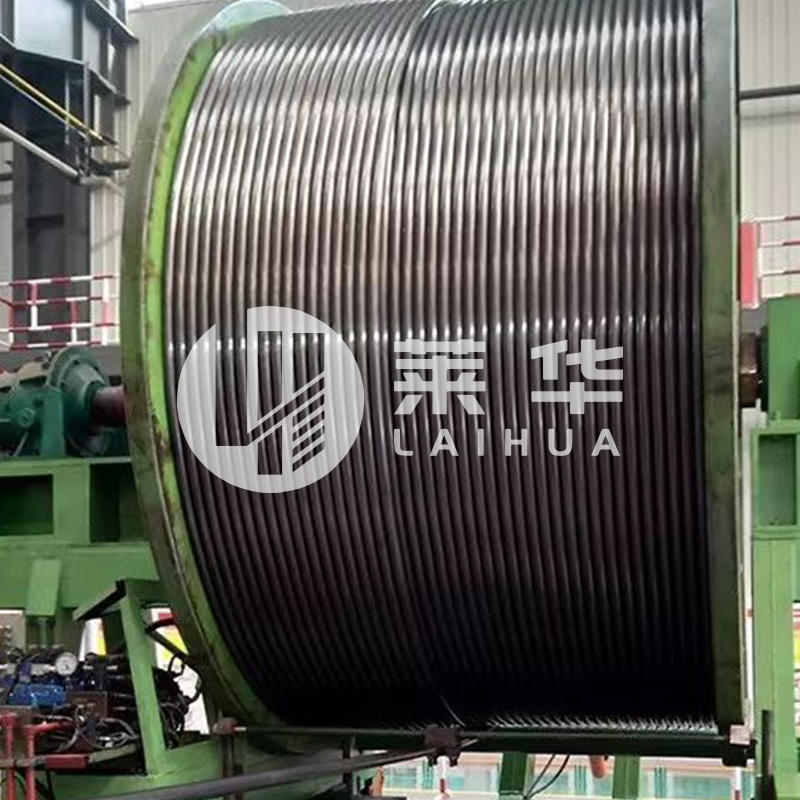

Nepretržité hadičky, známe tiež ako flexibilné hadičky alebo flexibilné hadičky, sa široko používajú v oblastiach dobre spracovania, ťažby a vŕtani...

Pozri podrobnosti

Kvalita vnútorného povrchu a kontinuálne olejové potrubie z nehrdzavejúcej ocele je kritickým faktorom jeho výkonu, dlhej životnosti a vhodnosti pre náročné priemyselné aplikácie. Tieto potrubia sú široko používané v ropných a plynových, chemických, potravinárskych a vysokotlakových hydraulických systémoch. Hladký vnútorný povrch bez defektov minimalizuje trenie, zabraňuje kontaminácii a zvyšuje účinnosť prietoku, takže je nevyhnutné, aby výrobcovia a používatelia pochopili, ako je táto kvalita zabezpečená.

Vnútorný povrch nerezového súvislého olejového potrubia priamo ovplyvňuje prietok tekutín. Hrubý alebo nerovný povrch môže vytvárať turbulencie, znižovať účinnosť prúdenia a urýchľovať opotrebovanie. Napríklad v ropovode vnútorná drsnosť zvyšuje trenie, čo vedie k vyšším nákladom na čerpanie a možnému upchatiu. V potravinárskych alebo farmaceutických aplikáciách môžu nedokonalosti povrchu obsahovať baktérie, čo ohrozuje hygienu a bezpečnosť produktov. Preto dosiahnutie vysokokvalitného vnútorného povrchu nie je len výrobným štandardom, ale aj praktickou požiadavkou bezpečnej a efektívnej prevádzky.

Kvalitu vnútorného povrchu nerezového kontinuálneho olejového potrubia ovplyvňuje niekoľko faktorov:

Materiálové zloženie : Veľkú úlohu zohráva typ použitej nehrdzavejúcej ocele. Austenitické nehrdzavejúce ocele ako 304 alebo 316 sa bežne vyberajú pre ich odolnosť proti korózii a schopnosť dosiahnuť hladký povrch. Zloženie zliatiny, obsah uhlíka a prítomnosť nečistôt ovplyvňujú vlastnosti povrchu potrubia.

Výrobný proces : Kontinuálne olejové potrubia z nehrdzavejúcej ocele sa zvyčajne vyrábajú bezšvíkovým alebo zváraným procesom. Bezšvíkové rúry, vytvorené vytláčaním alebo prepichovaním pevných blokov, vo všeobecnosti poskytujú jednotnejší vnútorný povrch. Zvárané rúry môžu dosiahnuť vysokokvalitné povrchy, ak sa použijú správne techniky zvárania a konečnej úpravy.

Povrchová úprava : Postprodukčné povrchové úpravy ako morenie, pasivácia alebo elektrolytické leštenie zlepšujú vnútorný povrch. Morenie odstraňuje vodný kameň a oxidáciu, zatiaľ čo pasivácia vytvára tenkú ochrannú vrstvu oxidu. Najmä elektrolytické leštenie vyhladzuje mikroskopickú drsnosť, zlepšuje odolnosť proti korózii a zaisťuje konzistentnú povrchovú úpravu.

Manipulácia s potrubím a skladovanie : Aj pri starostlivej výrobe môže zlá manipulácia poškodiť vnútro potrubia. Rúry musia byť skladované v čistom a suchom prostredí a je potrebné dbať na to, aby sa počas prepravy nepoškriabali alebo neprepadli.

Moderné výrobné techniky umožňujú presnú kontrolu nad rozmermi potrubia a vlastnosťami povrchu. Procesmi, ako je dierovanie tŕňa, rotačné dierovanie a ťahanie za studena, vznikajú bezšvíkové rúry s hladkými a konzistentnými vnútornými povrchmi. Ťahanie za studena najmä znižuje drsnosť povrchu stláčaním a zušľachťovaním kovovej štruktúry.

Po výrobe sa nepretržité olejové potrubia z nehrdzavejúcej ocele často podrobujú vnútornému čisteniu, aby sa odstránili nečistoty, vodný kameň alebo mlynské oleje. Na menšie nerovnosti povrchu sa niekedy používajú mechanické metódy, ako je kefovanie alebo abrazívne čistenie. V náročnejších aplikáciách chemické čistenie zaisťuje odstránenie oxidov alebo zvyškových nečistôt, ktoré by mohli ovplyvniť prietok alebo odolnosť proti korózii.

Zabezpečenie kvality vnútorného povrchu zahŕňa aj kontrolu. Techniky ako testovanie vírivými prúdmi, ultrazvukové testovanie a interná kontrola boroskopom môžu odhaliť defekty, ako sú praskliny, jamky alebo inklúzie. NDT umožňuje výrobcom posúdiť kvalitu vnútorného povrchu bez ohrozenia integrity potrubia.

Elektroleštenie je kľúčovou metódou na zlepšenie kvality vnútorného povrchu. Proces zahŕňa ponorenie potrubia do špecializovaného elektrolytu a aplikáciu elektrického prúdu. Tým sa odstránia mikroskopické vrcholy na povrchu a zanechá hladší povrch. Elektrolyticky leštené rúry vykazujú nižšie trenie, zlepšené prietokové charakteristiky a vynikajúcu odolnosť voči korózii a kontaminácii.

Pasivácia dopĺňa elektrolytické leštenie vytvorením ochrannej vrstvy oxidu na povrchu nehrdzavejúcej ocele. Táto vrstva zabraňuje oxidácii a korózii, zachováva hladkosť a chemickú inertnosť vnútorného povrchu v priebehu času. Pasivované rúry sú obzvlášť dôležité v chemických a potravinárskych aplikáciách.

Na kvantifikáciu kvality vnútorného povrchu výrobcovia často merajú drsnosť pomocou špecializovaných nástrojov, ako sú profilometre alebo bezkontaktné laserové meracie systémy. Hodnoty drsnosti povrchu (Ra) poskytujú objektívny štandard na zabezpečenie toho, aby rúrka spĺňala priemyselné požiadavky. Typická vnútorná drsnosť povrchu vysokokvalitných olejových rúr z nehrdzavejúcej ocele sa pohybuje od 0,2 do 0,8 mikrometrov v závislosti od aplikácie.

V niektorých prípadoch sa na ďalšie zvýšenie hladkosti, chemickej odolnosti alebo na zabránenie tvorby vodného kameňa aplikujú vnútorné povlaky, ako sú polymérové obklady. Aj keď to nie je vždy potrebné pre nehrdzavejúcu oceľ, tento krok sa niekedy používa v potrubiach na manipuláciu s vysoko korozívnymi kvapalinami alebo tam, kde regulačné normy vyžadujú dodatočnú ochranu.

Niekoľko noriem riadi výrobu a hodnotenie nerezových kontinuálnych olejových rúr. Napríklad ASTM a ISO poskytujú špecifikácie pre rozmery, mechanické vlastnosti a povrchovú úpravu. Dodržiavanie týchto noriem zabezpečuje konzistentnosť, spoľahlivosť a kompatibilitu v rámci priemyselných aplikácií.

Dodržiavanie týchto noriem zabezpečuje, že vnútorný povrch spĺňa funkčné aj bezpečnostné požiadavky.

Aj po výrobe je dôležité zachovať kvalitu vnútorného povrchu. Pravidelné kontroly, čistenie a starostlivé prevádzkové postupy pomáhajú predchádzať korózii, usadzovaniu vodného kameňa a zanášaniu. Vyhýbanie sa agresívnym chemikáliám alebo abrazívnym kvapalinám a sledovanie zmien tlaku a teploty môže predĺžiť životnosť potrubia a zachovať výkon.

Kvalita vnútorného povrchu a stainless steel continuous oil pipe is essential for optimal flow, longevity, and safety across industrial applications. By controlling material selection, employing precision manufacturing, using chemical and mechanical surface treatments, performing non-destructive inspections, and adhering to industry standards, manufacturers can ensure high-quality internal surfaces.

Pre koncových používateľov je pochopenie týchto procesov cenné pri výbere, údržbe a kontrole potrubí, čím sa zabezpečí efektívna prevádzka a minimalizujú sa riziká. Dobre udržiavaný vnútorný povrch nielen zvyšuje výkon, ale prispieva aj k úspore nákladov, bezpečnosti a dlhodobej spoľahlivosti v kritických aplikáciách.

Kontaktujte nás