Cat:Výrobky

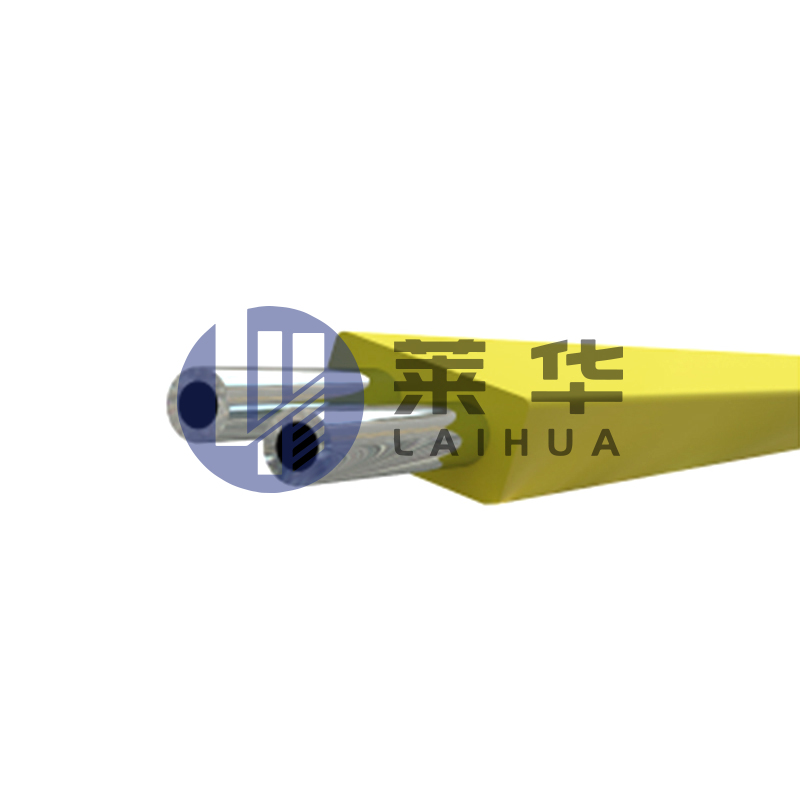

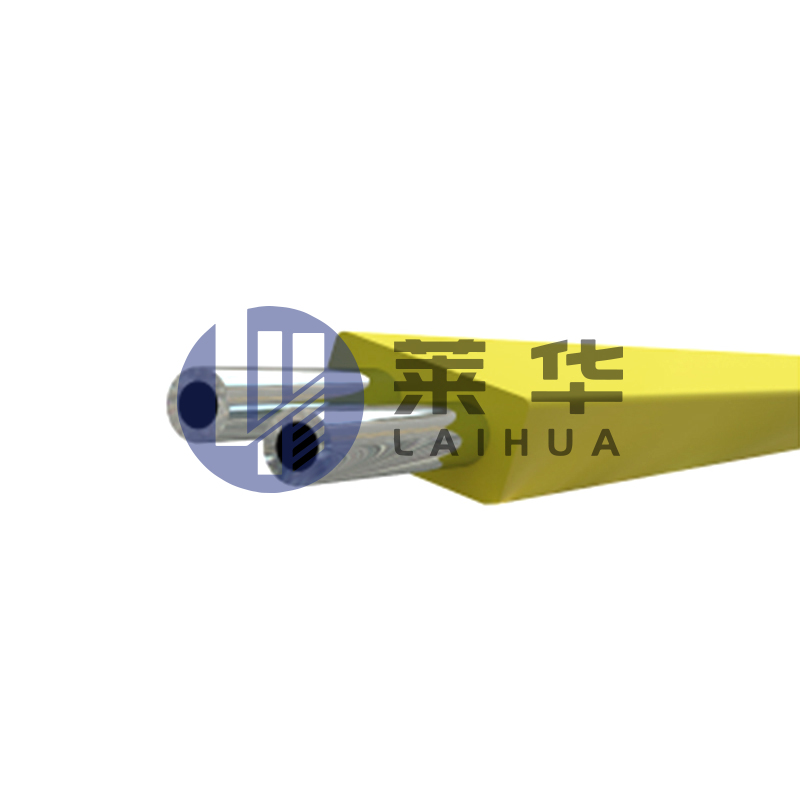

Nepretržité hadičky, známe tiež ako flexibilné hadičky alebo flexibilné hadičky, sa široko používajú v oblastiach dobre spracovania, ťažby a vŕtani...

Pozri podrobnosti

Ropný a plynárenský priemysel pôsobí za niektorých najtvrdších a najnáročnejších podmienok životného prostredia na Zemi. Zariadenia a materiály sú rutinne vystavené korozívnym chemikáliám, vysokým tlakom, kolísajúcim teplotám a abrazívnym látkam. V takomto prostredí sa výber potrubných systémov stáva kritickým faktorom pri zabezpečovaní spoľahlivosti, bezpečnosti a dlhodobej nákladovej efektívnosti. Medzi použitými materiálmi, potrubie z nehrdzavejúcej ocele sa objavil ako účinný roztok, ktorý kombinuje mechanickú pevnosť uhlíkovej ocele s koróznou odolnosťou nehrdzavejúcej ocele. Vďaka ich štruktúre s duálnym kovom sú obzvlášť cenné vo viacerých aplikáciách v ropnom a plynárenskom sektore, od prieskumu proti prúdu po následné spracovanie.

Potrubie oblečené z nehrdzavejúcej ocele sa skladá z dvoch rôznych kovov, ktoré sú metalurgicky spojené. Vnútorná vrstva alebo opláštenie je vyrobená z nehrdzavejúcej ocele odolnej voči korózii, zatiaľ čo vonkajšia vrstva alebo základný materiál je obvykle uhlíková oceľ alebo nízka zliata oceľ. Táto kombinácia umožňuje potrubiu odolávať vnútornému chemickému útoku a vonkajšiemu mechanickému napätiu. Spojenie medzi týmito dvoma vrstvami sa zvyčajne dosahuje technikami, ako je procesy valcovania horúcich, výbuchov alebo zvarové prebiehajúce procesy.

Integráciou prospešných vlastností oboch materiálov poskytujú potrubné potrubia z nehrdzavejúcej ocele rovnováhu medzi výkonom a nákladmi. Dodávajú vynikajúcu odolnosť proti korózii bez toho, aby vyžadovali úplné náklady na pevnú nehrdzavejúcu oceľ, čo je obzvlášť dôležité pri rozsiahlych projektoch infraštruktúry ropy a plynu, kde sú potrebné míle potrubia.

Sektor oleja a plynu zahŕňa manipuláciu s tekutkami, ktoré môžu byť kyslé, soľné alebo obsahujúce ďalšie korozívne zlúčeniny, ako je sírovodík vodíka a oxid uhličitý. Konvenčné potrubia uhlíkovej ocele, hoci sú silné a cenovo dostupné, sú za týchto podmienok náchylné na koróziu, čo vedie k únikom, kontaminácii a vysokým nákladom na údržbu. Na druhej strane rúrky z nehrdzavejúcej ocele alebo zliatiny niklu poskytujú lepšiu odolnosť, ale pri výrazne vyšších nákladoch a s pridanou hmotnosťou.

Rúrky z nehrdzavejúcej ocele sa zaoberajú touto dilemou ponúkaním hybridného roztoku. Vrstva z nehrdzavejúcej ocele poskytuje ochranu proti korózii, zatiaľ čo podložka z uhlíkovej ocele dodáva konštrukčnú pevnosť a tuhosť. Táto kombinácia pomáha operátorom znižovať náklady na materiál, predĺžiť životnosť zariadenia a udržiavať bezpečnostné normy v zložitých a agresívnych prevádzkových prostrediach.

V operáciách ropy a plynu, ktoré zahŕňajú prieskum a výrobu, sa potrubia z nehrdzavejúcej ocele vo veľkej miere používajú v vŕtacích a extrakčných systémoch. Predchádzajúce prostredie často zahŕňa vystavenie kyslým plynom, vysokými tlakmi a abrazívnymi materiálmi prepravovanými z hlbokých podzemných nádrží.

Prietoky, ktoré prepravujú ropu a zemný plyn z vrtu do spracovateľských zariadení, sú často vystavené korozívnym tekutom obsahujúcim oxid uhličitý, sírovodík a chloridy. V týchto prietokových líniách sa používajú potrubia z nehrdzavejúcej ocele, aby sa zabránilo korózii a minimalizáciu rizika úniku. Ich mechanická pevnosť im umožňuje vydržať vonkajšie tlaky z okolitého prostredia, zatiaľ čo nerezové opláštenie chráni vnútorný povrch pred chemickým útokom.

V operáciách vŕtania na mori sa Risers pripoja podmorské jamky k výrobným platformám. Tieto komponenty musia vydržať vysoké vnútorné tlaky a vonkajšie sily z oceánskych prúdov. Kombinácia štrukturálnej pevnosti a odolnosti proti korózii robí z nehrdzavejúcej ocele, ktoré sú ideálne na použitie v stúpacích systémoch. Vrstva z nehrdzavejúcej ocele chráni pred koróziou morskej vody, zatiaľ čo podložka z uhlíkovej ocele poskytuje potrebnú mechanickú oporu.

Podmorské prostredia sú vysoko korozívne v dôsledku konštantného vystavenia slanej vode a rôznym teplotám. Potrubia z nehrdzavejúcej ocele sa často vyberajú na konštrukciu podmorských potrubí, pretože poskytujú odolnú a nákladovo efektívnu alternatívu k zliatinám odolnosti voči pevnej korózii. Udržiavajú integritu pod hydrostatickým tlakom a odolávajú jamkám a korózii trhliny spôsobenej chloridmi v morskej vode.

Segment stredného prúdu ropného a plynárenského priemyslu sa zameriava na prepravu, skladovanie a distribúciu. V týchto fázach zostávajú rozdiely v korózii a teplote neustálymi obavami.

Potrubia, ktoré prepravujú ropu, rafinované výrobky alebo zemný plyn na veľké vzdialenosti, musia spoľahlivo fungovať po celé desaťročia. Používajú sa potrubné potrubia z nehrdzavejúcej ocele, kde prepravené tekutiny obsahujú korozívne činidlá alebo kde potrubie prechádza regiónmi s náročnými pôdnymi podmienkami. Ich dvojvrstvová konštrukcia im umožňuje odolať vnútornému chemickému útoku a vonkajšej korózii z okolitého prostredia.

V skladovacích nádržiach v polovici prúdu a potrubných sietí sa materiály oblečené z nehrdzavejúcej ocele používajú na manipuláciu s kondenzátmi, rafinovanými uhľovodíkami a chemikáliami. Nerezová vrstva zabraňuje kontaminácii uloženého produktu a znižuje údržbu spôsobenú hromadením korózie. Zaisťuje tiež lepšiu čistotu, ktorá je obzvlášť dôležitá pri vybavovaní zariadení na riešenie rafinovaných palív alebo skvapalneného zemného plynu.

Operácie po prúde zahŕňajú rafináciu, spracovanie a petrochemickú výrobu. Táto fáza uvádza materiály vysokým teplotám, silnými kyselinami a komplexnými chemickými reakciami. Kombinácia mechanickej pevnosti a odolnosti proti korózii robí z nehrdzavejúcej ocele potrubie základnej zložky v rafinériách a petrochemických rastlinách.

V rafinériách prepravujú systémy procesných potrubí agresívne látky, ako je kyselina sírová, sírovodík a uhľovodíky pri zvýšených teplotách. Potrubia z nehrdzavejúcej ocele pomáhajú udržiavať integritu systému zabránením korózie a kontaminácie kovu. Bežne sa používajú v katalytických reformných jednotkách, alkylačných zariadeniach a destilačných stĺpcoch.

Výmenníky tepla sú vystavené tepelnému stresu aj korozívnemu médiu. Potrubné potrubia v škrupinách a trubiciach výmenníka tepla pomáhajú chrániť pred koróziou pri zachovaní efektívneho prenosu tepla. Vrstva z nehrdzavejúcej ocele odoláva chemickej degradácii, zatiaľ čo podložka z uhlíkovej ocele poskytuje tlakové zadržiavanie.

Mnoho aplikácií po prúde vyžaduje tlakové nádoby a reaktory schopné zvládnuť extrémne teploty a tlaky. Materiály Cld z nehrdzavejúcej ocele sa často používajú na výrobu stien týchto ciev. Nerezová vrstva zabraňuje korózii z reaktívnych chemikálií, zatiaľ čo základňa uhlíkovej ocele zaisťuje štrukturálnu integritu pri vysokom napätí.

Offshore ropné a plynové zariadenia čelia niektorým z najviac korozívnych podmienok v priemysle. Konštantná expozícia slanej vode, vlhkosti a mechanických síl vyžaduje materiály, ktoré môžu vydržať bez degradácie.

Potrubia z nehrdzavejúcej ocele sa bežne používajú v pobrežných plošinách, moduloch procesu vrcholu a podmorských potrubí. Ich odolnosť proti korózii zaisťuje spoľahlivú prevádzku aj v prostrediach s vysokou slanosťou. Okrem toho vrstva opláštenia pomáha minimalizovať riziko korózie jamiek, čo je bežným problémom v morských aplikáciách.

Potrubia bez technickej výkonnosti ponúkajú potrubia z nehrdzavejúcej ocele pozoruhodné ekonomické a environmentálne výhody. Z hľadiska nákladov, použitie potrubia CLAD znižuje náklady na materiál, pretože množstvo drahej nehrdzavejúcej ocele je minimalizovaná. Namiesto výroby celých systémov z pevnej nehrdzavejúcej ocele je potrebná iba tenká vrstva opláštenia na dosiahnutie rovnakého odporu korózie.

Z hľadiska životného prostredia trvanlivosť potrubí CLAD znižuje potrebu častých výmen, čím sa znižuje celková spotreba materiálu a odpad vytvorený počas životnosti systému. Ich dlhá životnosť tiež pomáha minimalizovať environmentálne riziká spojené s únikom alebo zlyhaním zariadenia, najmä v citlivých morských a pobrežných ekosystémoch.

Zatiaľ čo potrubia z nehrdzavejúcej ocele sú určené na dlhovekosť, sú stále rozhodujúce postupy kontroly a údržby. Na detekciu defektov alebo delaminácie medzi opláchnutím a základným kovom sa používajú nedeštruktívne testovacie metódy, ako je ultrazvukové testovanie, rádiografia a kontrola magnetických častíc. Pravidelné monitorovanie zaisťuje včasné odhalenie problémov a pomáha udržiavať prevádzkovú bezpečnosť.

Počas inštalácie sú nevyhnutné správne zváranie a spájanie. Osobitná pozornosť sa musí venovať procesu zvárania, aby sa zabezpečila integrita vrstvy opláštenia, pretože nesprávny tepelný vstup môže viesť k prasknutiu alebo zníženému odporu korózie. Pri správnej inštalácii a periodickej kontrole môžu potrubné potrubia ponúknuť desaťročia spoľahlivého výkonu.

Napriek ich mnohým výhodám predstavujú potrubia z nehrdzavejúcej ocele určité výzvy v oblasti výroby a kontroly kvality. Proces lepenia sa musí starostlivo kontrolovať, aby sa zabránilo dutinám alebo neúplnému väzbe medzi vrstvami. Výroba si tiež vyžaduje presné riadenie teploty a následné spracovanie, aby sa zabezpečila metalurgická integrita.

Prebiehajúci výskum a vývoj však naďalej zlepšuje výrobné techniky. Pokroky v technológiách prepájania a výbuchu výbuchu majú zvýšenú silu a konzistentnosť dlhopisov. Zavádzajú sa aj nové stupne z nehrdzavejúcej ocele s vyšším odporom korózie, čím sa rozširuje uplatniteľnosť potrubí CLAD v hlbších a korozívnejších prostrediach.

Keďže ropný a plynárenský priemysel naďalej sleduje hlbšie pobrežné polia a vyššie operácie teploty a tlaku, dopyt po vysoko výkonných materiáloch odolných voči korózii bude naďalej rásť. Očakáva sa, že potrubia z nehrdzavejúcej ocele budú hrať kľúčovú úlohu pri splnení týchto požiadaviek a zároveň vyrovnávať výkon, náklady a udržateľnosť.

Ropný a plynárenský priemysel závisí od materiálov, ktoré sa môžu vykonávať v extrémnych podmienkach bez ohrozenia bezpečnosti alebo účinnosti. Potrubia z nehrdzavejúcej ocele ponúkajú optimálnu rovnováhu medzi pevnosťou, odolnosťou proti korózii a nákladovou efektívnosťou. Ich schopnosť znášať korozívne tekutiny, vysoké tlaky a tvrdé podmienky prostredia ich robí nevyhnutnými vo všetkých fázach ropných a plynových operácií, od prieskumu po rafináciu.

Či už sa používajú v potrubiach podmorských potrubí, systémov rafinérií alebo na pobrežných plošinách, potrubia z nehrdzavejúcej ocele naďalej dokazujú svoju hodnotu ako praktické riešenie jednej z najtrvalejších výziev v tomto odvetví - korózia. S vývojom technologických pokrokov a výrobných metód sa ich využitie pravdepodobne ešte viac rozšíri a podporí bezpečnejšie a udržateľnejšie energetickú infraštruktúru na celom svete.

Kontaktujte nás